中国知名金相制样设备耗材厂商

——以材料显微组织分析技术进步为己任,以金相试样制备轻松高效真实为目标

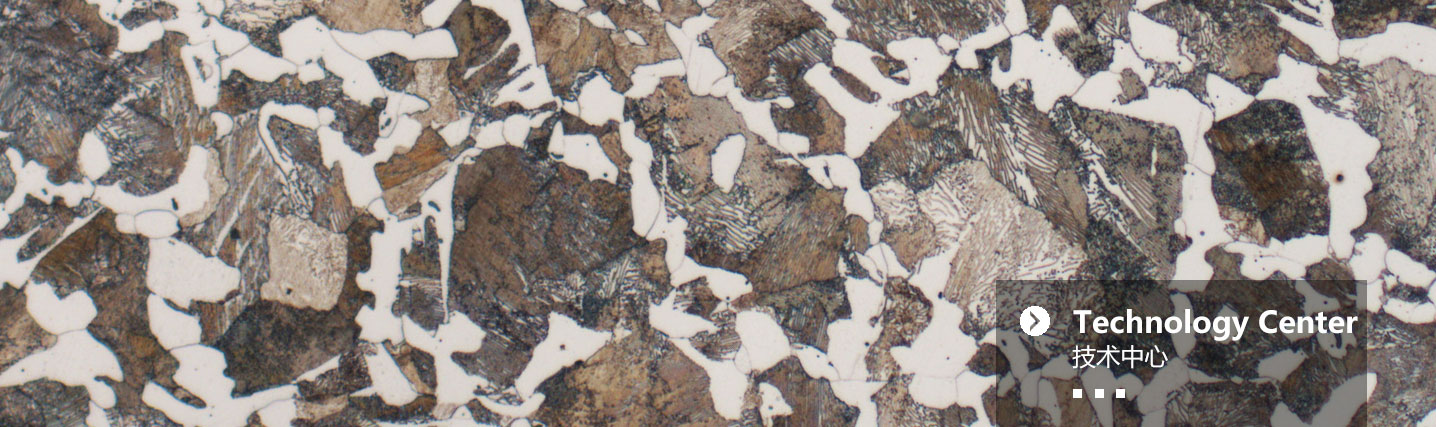

热喷涂涂层的应用是为了改善基体材料的抗氧化、抗腐蚀、抗表面磨损和抗烧蚀能力。有涂层金属部件的准确表征要求对其显微组织进行金相检验。涂层的厚度范围从0.005至1.5mm并用不同的喷涂技术和参数沉积到基底上。必须用金相制备技术准确地确定显微组织特性。由于一些涂层的脆性本质和孔隙的存在并在涂层构成了很不相同的硬度,在金相制备中总是有可能无法显示出真实的显微组织或引入假象,从而对涂层特性作出错误的诠释。光学显微技术为一块经过正确制备的涂层试样提供了一种评估手段,以确定或测定涂层/基底界面的质量、孔隙度、未熔化颗粒及氧化物的分布、涂层厚度、以及其它涂层特性。

各个实验室为了对热喷涂试样进行显微组织评估而使用的金相制备技术不尽相同,这一差异往往会造成勉强合格的结果。这些技术包括在粗磨和细磨阶段,碳化硅金相砂纸、固定或半固定金刚石的使用。粗抛光阶段是在无绒毛织物上使用分级系列的金刚石研磨膏或悬浮液。对于最终抛光阶段,则在有绒毛或无绒毛的织物上使用细金刚石研磨膏或悬浮液,或使用小于1微米的纳米氧化铝粉。如果在使用以上任何消耗品或制备表面时采用不恰当的技术都会产生不够精确的结果。

对于不同类型的热喷涂试样,应当使用带有金属粘接的金刚石薄片或超薄氧化铝砂轮片的精密切割机沿着垂直于试样轴的方向进行切割。试样应当用台钳夹紧,其位置应使切割片从涂层一侧进入而从基底一侧出去,这样就显著减小了涂层的损伤。通过真空浸渗可以使多孔性涂层或易碎涂层上有一薄层的环氧树脂可以避免在切割时造成损伤。每一块切下的试样都应当放在丙酮中彻底清洗并在镶嵌前在70°C的烘箱中干燥5分钟。

镶嵌可以保护涂层免受破坏并在磨光和抛光工序时提供边缘保护。金相镶嵌可分为两类,即金相热镶嵌和冷镶嵌。尽管有一些涂层可以采用金相热镶嵌,金相冷镶嵌已经成为优先考虑的镶嵌方法。这种方法没有会给易碎涂层带来损伤的高压和高温。三灵CMR4金相冷镶嵌料适于进行正确的镶嵌。每一块试样应当放在真空浸渗系统中,容器内应抽真空至26英寸汞柱(约合88kPa)。然后将金相冷镶嵌料浇入放有试样的镶嵌模具中并保持5-10分钟以使其浸渗到涂层的敞开孔隙中。

这个第一阶段是为随后关键的试样无损伤阶段做准备。由于它除了产生平坦的表面外,还要去除由于切割而产生的变形层,因此它对于整个试样制备过程的成功与否有重大的影响。一旦这一阶段恰当地完成,随后的工序就不多了。每一道工序产生的损伤必须能在随后的工序中除去。使用粗碳化硅金相砂纸(粒度为120或180)或固定的45微米金刚石预磨盘可将热喷涂涂层试样磨成平面。每一种磨料都可以在短时间内产生平坦的表面。固定的金刚石预磨盘能产生高的材料去除速率,而碳化硅金相砂纸的作用就没有这么大。正确的选择磨制表面很重要,它可以使涂层避免产生严重的损伤。在进入下一阶段以前,试样必须彻底清洗和干燥。超声波清洗并没有普遍被采用,因此使用时间应尽可能短,以避免导致损伤。

整个过程最终是否成功取决于这个阶段将磨平阶段产生的变形去除并使表面损伤大大减少的能力。当这一制备阶段完成后,涂层和基底应当没有损伤。使用粒度愈来愈细的碳化硅金相砂纸是有效的,但成本高。在硬的长绒织物上有效地使用金刚石抛光剂(9微米)可以保持磨成平面阶段已建立的平面度并去除该阶段产生的表面变形。用真丝金丝绒织物和3微米金刚石抛光剂可以很容易地除去特细砂纸和金刚石留下的细划痕。

最终抛光阶段使用非常细的磨料(小于1微米)而且只去除很少量的材料;因此,这些磨料无法去除以前诸工序没有除去的、相当大的表面损伤或变形。旋转的、带绒毛的织物会产生有选择性的磨削作用,如果抛光时间过长,就会在硬涂层上造成显微组织浮凸和边缘圆角。如果磨成平面阶段和试样无损伤阶段都能正确地进行,则最终抛光阶段所须时间较短,但却能非常有效地产生没有浮凸和边缘圆角的干净、无损伤的显微组织。使用丝绸织物和0.05um的纳米氧化铝粉可以获得无划痕、无变形的表面。